Stock de seguridad: ¿qué es y cómo optimizarlo?

El stock de seguridad es el inventario extra que se tiene en el almacén para hacer frente a imprevistos relacionados con cambios en la demanda o retrasos de los proveedores. El objetivo de mantener existencias de seguridad es evitar caer en una rotura de stock.

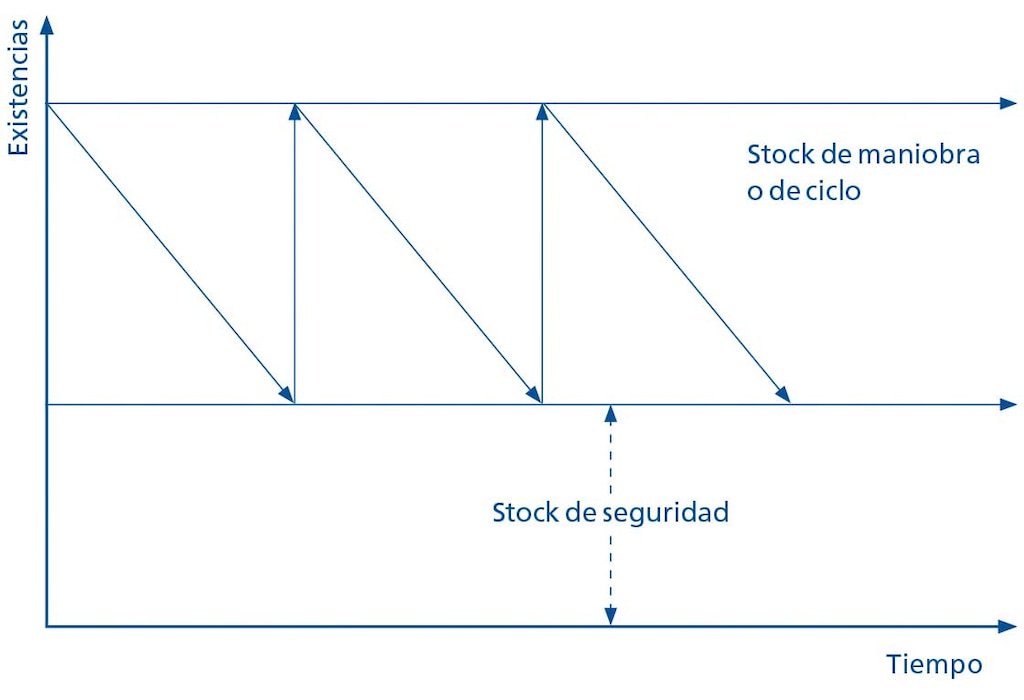

Toda representación de las existencias almacenadas fluye en picos (cuando se reciben nuevas mercancías) y valles (cuando se ejecuta la expedición de mercancías). Así lo vemos en la siguiente imagen:

Representación gráfica de los niveles de stock

Para controlar las variaciones que la demanda impone al stock disponible, se utilizan dos conceptos clave: el stock de seguridad que hemos definido anteriormente y el stock mínimo operativo.

El stock operativo, de ciclo o de maniobra hace referencia a la cantidad de producto que se va utilizando para cubrir la demanda, pero manteniéndose por encima del nivel del stock de seguridad.

Si el nivel de existencias disminuye hasta rozar el stock de seguridad, ese será el momento indicado para realizar un nuevo pedido al proveedor (esto es conocido como punto de pedido).

¿Cómo calcular el stock de seguridad?

El stock de seguridad se calcula siguiendo fórmulas matemáticas que combinan las diferentes variables que influyen en este valor. De todos modos, este proceso se realiza cada vez más de forma automatizada usando un software con funcionalidades dedicadas a la gestión de stock, como son los sistemas de gestión del almacén.

En cualquier caso, un método estándar es considerar el stock de seguridad como un porcentaje del stock de maniobra. Este porcentaje se determina en función de los históricos de ventas y de las previsiones de ventas futuras (los cálculos de demand forecasting).

Para comprender la dimensión de la definición de stock de seguridad, conviene detenerse en las variables que influyen en él:

- Las fluctuaciones de la demanda:

Aunque la empresa cuente con una estrategia de predicción de la demanda optimizada, el consumo puede ser a veces errático y poco controlable. La volatilidad de la demanda hoy en día está muy acentuada por la efervescencia de los mercados, el surgimiento de nuevos productos o la acción de la competencia, entre otros factores.

A ello se suma la estacionalidad de los productos, que también tiene un efecto directo en los niveles de stock. Por ello, la variación de la demanda se calcula hallando la diferencia entre las cifras de venta máxima y la venta promedio en un periodo determinado (salvando así las fluctuaciones estacionales).

- El lead time o tiempo de suministro de los proveedores:

En este caso, el lead time es el tiempo estimado que tarda un proveedor en suministrar los productos pedidos al almacén. Generalmente, la empresa tendrá acordado con el proveedor un tiempo de suministro concreto. Sin embargo, a este se le debe añadir un retraso extra que será el que cubra el stock de seguridad.

Por ejemplo, un proveedor tiene un lead time medio de 10 días, pero las condiciones meteorológicas han cortado carreteras y la mercancía llega con un retraso de 3 días. Mientras se soluciona la incidencia, es el stock de seguridad el que será capaz de satisfacer la demanda durante ese periodo, hasta que las mercancías lleguen al almacén y se recupere el inventario.

- El nivel de servicio de la empresa:

El nivel de servicio hace referencia a la satisfacción de la demanda y está marcado por lo que el cliente espera de la empresa. Tener un buen nivel de servicio significa que el almacén puede suministrar el producto que demandan los clientes en el momento en que lo necesitan. Se trata del indicador inverso a la rotura de stock.

La decisión de qué nivel de servicio dar depende de la política comercial de la empresa, del tipo de producto y del sector en el que opera. Por ejemplo, en logística de e-commerce, los lead time son muy ajustados, ya que el mercado presiona a las empresas para contar con un nivel de servicio de calidad excepcional.

El riesgo y la importancia del stock de seguridad

El mantenimiento de mercancías almacenadas de seguridad es una estrategia que ha gozado de gran popularidad en el sector logístico. A fin de cuentas, nadie quiere operar en una situación insegura y este stock extra prepara a la empresa frente a imprevistos.

No obstante, las tradicionales aproximaciones matemáticas para calcular los niveles de inventario han partido de fórmulas con variables muy limitadas y un tanto rígidas, mientras que la complejidad del panorama logístico no ha hecho más que aumentar.

En este contexto, las empresas cubren los riesgos aumentando las existencias de seguridad de manera uniforme, algo que fácilmente deriva en sobredimensionar el stock almacenado. Los efectos de este exceso de inventario inciden directamente sobre los costes de almacenamiento logístico y sobre la situación financiera de la empresa.

Cómo evitar sobredimensionar el stock de seguridad

Veamos algunas estrategias para que los niveles de stock de seguridad no se disparen:

1. No ajustes el stock de seguridad de forma uniforme

Conforme la volatilidad de los mercados ha ido creando escenarios mucho más complejos, estos métodos un tanto rígidos se han revelado imprecisos porque no son capaces de ajustar el stock de seguridad a una demanda que es diferente y muy cambiante para cada SKU o referencia en el almacén.

En esta situación, el objetivo es combinar y estudiar una fórmula que pueda abarcar todas las variables. Cuando contamos con millares de SKU en el almacén como está siendo tendencia, ¿cómo ajustar los niveles de stock de seguridad para cubrir los riesgos sin excedernos? La solución está en manos de las nuevas tecnologías relacionadas con el big data en logística

Ya existen en el mercado softwares que permiten procesar una enorme cantidad de datos y parámetros logísticos y explotarlos de forma que sean relevantes para la toma de decisiones.

De hecho, esta es una de las aplicaciones de la inteligencia artificial en logística más relevantes, ya que estos programas, mediante el machine learning y el data mining, pueden dar las claves para recortar los stocks de seguridad y priorizar aquellos SKU que sean especialmente sensibles para el buen funcionamiento de la empresa.

2. Trabaja por la mejora de los procesos y elementos que sí controlas

Toda supply chain se enfrenta continuamente a la incertidumbre y los imprevistos llegan a múltiples niveles: en la estrategia de compras, la previsión de ventas, la planificación con los proveedores… Es comprensible tener apego a unos niveles de stock de seguridad elevados, puesto que al final eso respalda el funcionamiento de la empresa ante lo impredecible.

Sin embargo, numerosos responsables de logística caen en la trampa de centrar sus esfuerzos en atinar en sus cálculos de demand forecasting, mientras siguen operando con altas existencias de seguridad por si acaso. En este sentido, es mucho más efectivo focalizar la atención en aquellas variables que sí pueden ser controladas desde dentro.

Por ejemplo, acortar los lead times internos ayuda a reducir los ciclos y limitar la pérdida de tiempo, así como a eliminar tareas duplicadas. El almacén es un foco de optimización nato, pues el manejo de los materiales suele ocupar mucho tiempo y la organización puede fallar.

Para paliar estos focos de ineficiencia, muchas empresas han optado por automatizar procesos en el almacén o implementar un software de gestión del almacén que erradique los errores y dote de mayor agilidad a la instalación.

3. Controla los niveles de stock con la ayuda de un software de gestión del almacén

En ocasiones, las roturas de stock se producen porque la gestión de la información de stock en la empresa tiene deficiencias. Por ejemplo, los descuadres en los datos que muestran los registros frente a lo que realmente se guarda en el almacén constituyen un quebradero de cabeza para los responsables de logística.

Por ello, el papel de los sistemas de gestión del almacén es fundamental para un control de stock preciso y para garantizar que el stock de seguridad sea el conveniente: ni mayor, ni menor.

El software Easy WMS de Mecalux permite:

- Limitar el error humano y conseguir una precisión total tanto de los datos de stock registrados como de la ubicación de los productos en el almacén.

- Contar con un histórico que facilite el cálculo de estimaciones y alimente el aprendizaje de cara al futuro.

- Facilitar un control de inventario exhaustivo, que muestre la cantidad de stock de seguridad realmente necesaria gracias a su clasificación, atendiendo a parámetros logísticos.

- Detectar las incidencias a tiempo y programar las notificaciones para realizar nuevos pedidos.

Las políticas de inventario tradicionales han partido de una premisa bastante rígida en la que eran variables limitadas las que intervenían en el cálculo. La flexibilidad en la organización del almacén y en la gestión del stock son bazas ganadoras en el panorama logístico actual. ¿Crees que tus niveles de stock de seguridad están sobredimensionados? Contacta con nosotros y estudiaremos juntos una solución que los ajuste a lo realmente necesario.