El flujo de materiales en el almacén responde a una de sus características intrínsecas, puesto que la estancia de los productos dentro del almacén es temporal y todo lo que entra en la instalación ha de volver a salir.

Este flujo en el almacén puede ser simple o complejo, dependiendo de cada empresa, de las operaciones internas que se lleven a cabo con la mercancía, de la cantidad de esta y de la forma de moverla.

Los distintos flujos de materiales se pueden ilustrar mediante sencillos flujogramas o diagramas de flujo.

Los tipos de flujo

Los flujos son los movimientos que se realizan con las unidades en su entrada al almacén, por su interior y en su salida.

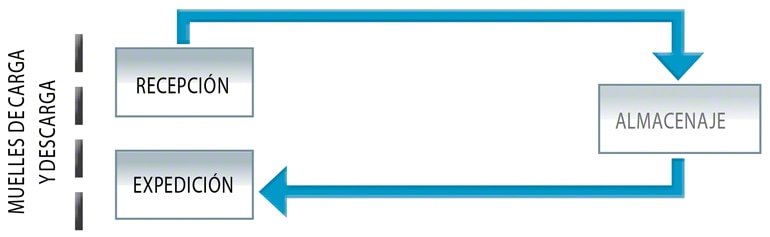

- Flujo simple: Para entender cómo funcionan estos movimientos, se puede empezar por ilustrar el flujo más sencillo que existe, el que se produce cuando se suministran, sin fraccionar, las mismas unidades de carga que envía el proveedor.

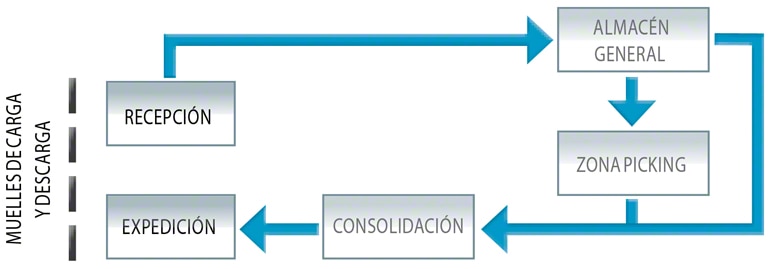

- Flujo medio: En este tipo de flujo, empiezan a complicarse los movimientos. Es el que suele encontrarse en almacenes con operaciones sencillas de picking o combinadas, generalmente, con el suministro de palets completos.

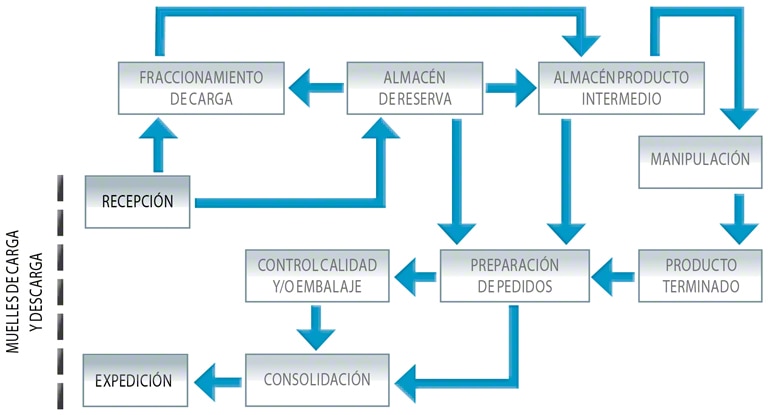

- Flujo complejo: Hay almacenes que disponen de distintas áreas de trabajo en función de los tipos de producto y su consumo. Suelen contar con zonas de manipulaciones intermedias y pueden necesitar diversas operativas que requieren flujos de cierta complejidad o incluso de gran complejidad. En este diagrama se observa un ejemplo de este tipo de instalaciones y los movimientos de cargas que se pueden producir en ellas.

Es un hecho que cada flujo añadido al sistema de trabajo es un coste más que se suma al cómputo general del proceso dentro del almacén.

Cuanto mayor es el fraccionamiento que debe realizarse sobre las unidades de carga, más aumenta la incidencia sobre el coste. Las operaciones de picking son las que tienen más peso –hasta más del 60%– en el importe total de la operativa del almacén. De ahí la gran importancia que posee el diseño de estas áreas.

Por otra parte, cuanto mayor es el almacén, más recorrido han de hacer las máquinas de manutención y el personal, por lo que también es mayor el coste final de operación.

En centros con mucho movimiento, se ha de analizar la conveniencia de recurrir a la automatización de manera que el producto vaya al hombre, en lugar de que sea el hombre el que vaya al producto.

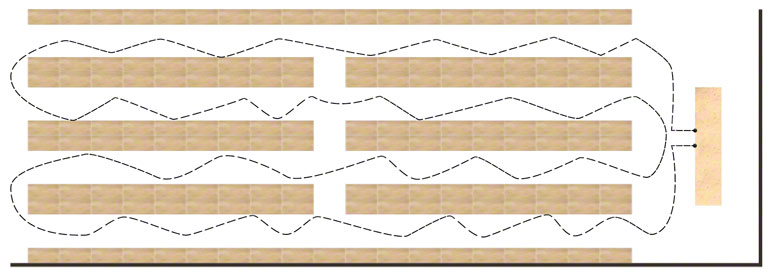

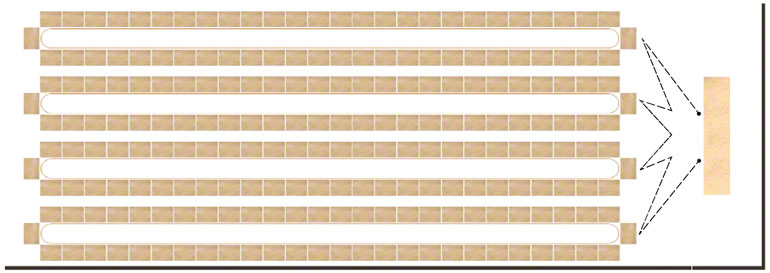

Almacén de picking con operativa de hombre a producto

Almacén de picking con operativa de producto a hombre

Como se puede deducir, es también fundamental la ubicación de las referencias en función de su consumo o su volumen.

Cuanto más cerca estén las mercancías de mayor demanda o mayor tamaño de los muelles de carga y descarga, el coste de manipulación será inferior.

Un buen ejemplo puede ser un almacén en el que se preparan las unidades sueltas directamente. Un solo palet puede contener centenares de unidades de venta, por lo que al moverla con una sola operación es posible ahorrar los cientos de movimientos que se tendrían que producir al preparar cada una de esas referencias sueltas.

Todas las operaciones necesitan que una persona, una máquina (o ambas) las ejecute. Así, es fundamental conseguir que un mismo operario realice el mayor número de acciones en un tiempo determinado, o lo que es lo mismo, emplear en cada operación el menor tiempo posible.

Esto es aplicable a todas las actividades del almacén, aunque en el caso de picking, por ser la que supone más movimientos que ninguna otra, es especialmente importante aplicar este principio.

La rotación de productos A-B-C

Almacén de piezas pequeñas dedicado a la ferretería, suministro industrial, bricolaje y construcción.

Otro de los factores decisivos que influyen en la agilidad y coste de las operaciones es la demanda del producto o mercancía; razón por la cual los artículos más solicitados deben estar más cerca de los muelles de entrada y salida de mercancía. Para ello se utiliza el concepto de rotación. Según el consumo de los productos, estos se clasifican en:

- A. Alta rotación: entran y salen unidades continuamente. Son muy demandados.

- B. Media rotación: entran y salen, de manera habitual, menos cantidad que de los A.

- C. Baja rotación: son los que están más tiempo en el almacén y su demanda es baja.

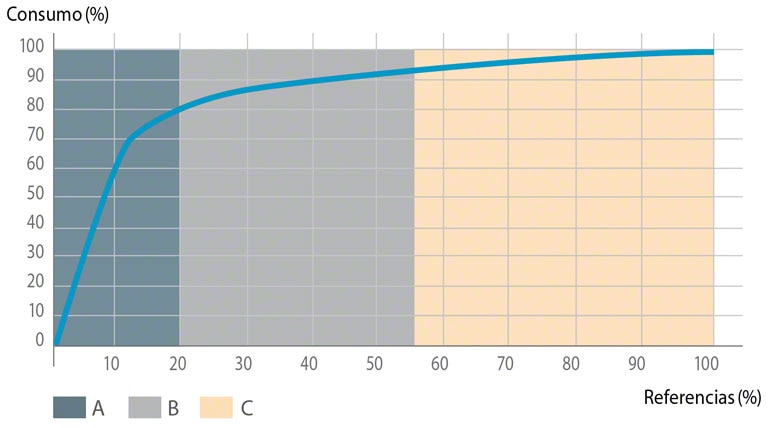

En la mayoría de los almacenes se cumple la teoría del 80/20 o Diagrama de Pareto, según el cual, el 80% de las ventas está concentrado en el 20% de los productos mientras que el 20% restante de las ventas se distribuye entre el 80% de los productos que quedan.

Representación gráfica del Diagrama de Pareto.

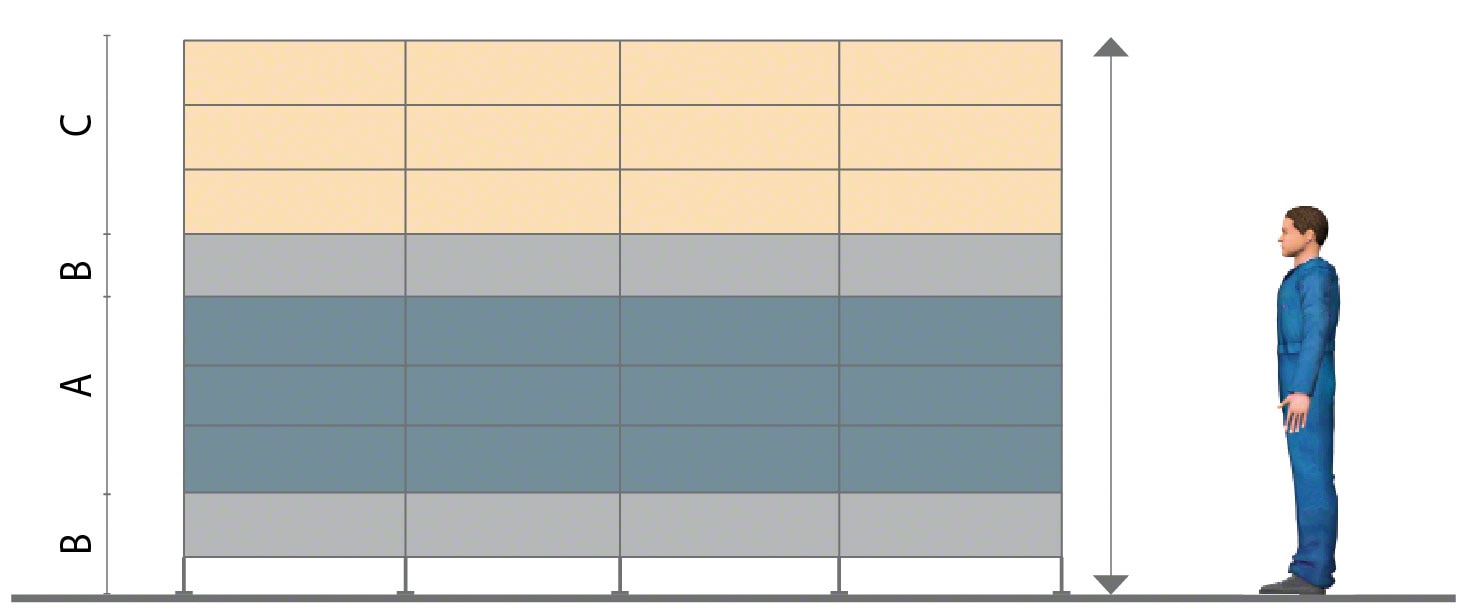

Como es lógico, el tratamiento que se ha de dar a los flujos de materiales ha de ser diferente según se presente una rotación A, B o C. Aquí se ilustran dos ejemplos de posibles criterios aplicables:

Distribución de productos a lo largo del almacén en función de su rotación

Distribución de una estantería (normalmente se aplica al picking)

En el primer ejemplo, los productos A se han ubicado más cerca de la zona de recepción y expedición. En el segundo ejemplo, los productos A se alojan en la zona más ergonómica de la estantería.

Para realizar la distribución más lógica de un almacén, es necesario analizar cada caso y puede no ser tan simple, ya que probablemente existan condicionantes que deban tenerse en cuenta.

En ocasiones, será aconsejable colocar los productos agrupados por sistemas de almacenaje, buscando el mayor aprovechamiento posible del espacio disponible.

Pero en otras situaciones, sin embargo, se primará la agilidad y el menor empleo de tiempo en las operaciones. En los casos en que sea factible, se buscará la combinación de ambos factores.

Un ejemplo que muestra esto es la habitual combinación de estanterías convencionales y compactas en un almacén, destinando el sistema compacto a los productos de gran rotación.

Algunas conclusiones sobre los flujos y la rotación

Los costes de manipulación se pueden reducir y, por lo tanto, un almacén puede ser más rentable, si se aplica una correcta distribución de los productos según su consumo, una adecuada manipulación, el correcto orden de los flujos y una correcta ubicación de los puntos de procesos intermedios.

Para conseguir un almacén optimizado es esencial elegir adecuadamente los equipos de almacenaje, tanto el tipo de sistema utilizado como las carretillas o los equipos de manutención empleados.

Los diferentes sistemas de almacenaje (convencional, compacto, dinámico, etc.) tienen cualidades distintas que los hacen óptimos para cada caso que se presente.

El tener un buen sistema de gestión de almacenes (SGA) es fundamental para conseguir los objetivos indicados.