Elegir entre los distintos sistemas de almacenaje para las necesidades de cada cliente es un proceso que abarca numerosos aspectos. En este artículo se analizan los criterios básicos ya que, comprendiendo cómo afectan estos a la decisión final, será más fácil analizar posteriormente otros criterios más complejos.

Los criterios básicos son cuatro:

- La capacidad que se quiera conseguir

- La agilidad que se pretenda alcanzar

- La variedad y tipología de los productos almacenados

- El coste general de la solución

A continuación, se explicará cómo condiciona cada uno de ellos el desarrollo de la instalación.

|

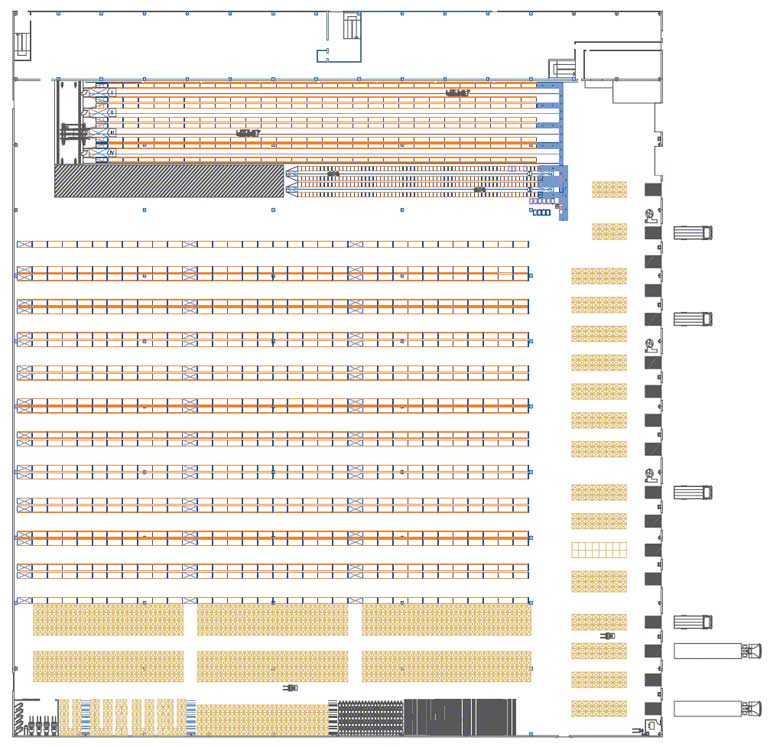

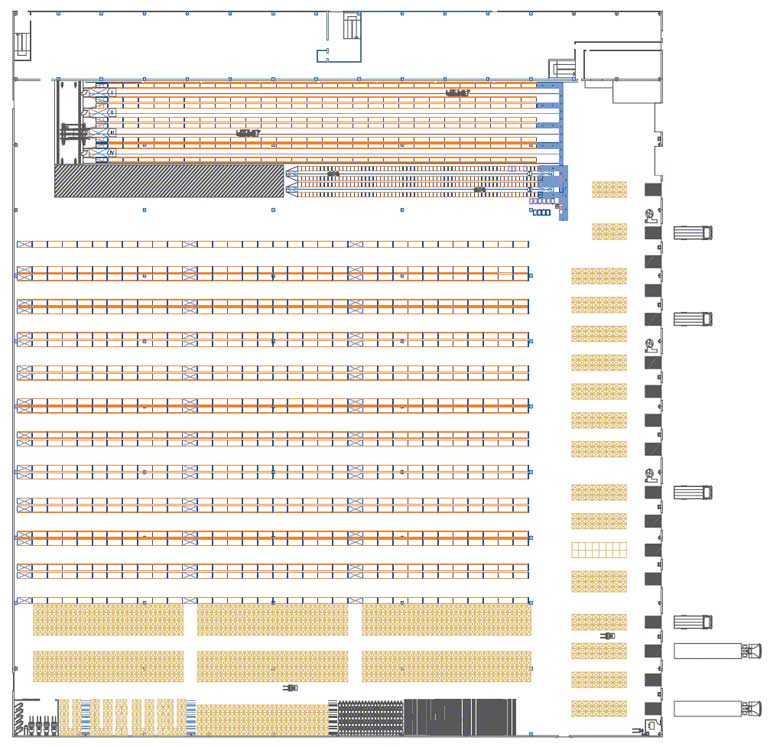

| Instalación con combinación de sistemas de almacenaje |

Capacidad que se pretenda alcanzar

En la sección “Sistemas con acceso directo a los palets”, dedicado al almacenaje paletizado sobre estanterías, se han señalado las capacidades que se pueden conseguir con cada uno de los sistemas. Allí se ha visto que con la compactación se consigue una mayor capacidad de almacenaje, es decir, que con una misma superficie disponible se puede ubicar una mayor cantidad de mercancía.

En este punto es importante recordar lo que se indica en la sección “Diferencias de capacidad entre sistemas” acerca de la capacidad física y capacidad efectiva, ya que en los sistemas por compactación pueden darse grandes diferencias entre ambas debido a la gran cantidad de huecos vacíos que puede haber en un flujo normal de trabajo.

Por el contrario, en las estanterías convencionales se obtiene una capacidad física menor que en las variantes compactas, pero esta es muy parecida a la capacidad efectiva –siempre que se cuente con un sistema de gestión adecuado– ya que, prácticamente, no se dejan huecos vacíos en el flujo habitual de trabajo.

La máxima capacidad efectiva en un almacén de paletización se alcanza con un sistema que combina lo mejor de las dos variantes anteriores: las estanterías convencionales sobre bases móviles. Con ellas, siempre que se use un sistema de gestión competente, se consigue una capacidad física alta –similar a la alcanzada con las soluciones compactas– y una capacidad efectiva muy próxima a la física.

Almacén para empresa dedicada a la comercialización de pavimentos y revestimientos cerámicos

Además del aprovechamiento de la superficie disponible en el almacén, hay que tener en cuenta el espacio vertical. Por ello, siempre que la normativa lo permita, es conveniente utilizar sistemas que saquen partido a la altura máxima de la instalación o bien construir almacenes altos dotados de automatización (como se ilustra en la imagen anterior).

Agilidad deseable

En muchos casos, es fundamental tardar el menor tiempo posible en llevar a cabo las operaciones en el almacén, en especial si se trata de una instalación de tamaño medio o grande. El número de operarios necesarios está relacionado directamente con este criterio y, como consecuencia, el coste añadido por cada operación realizada.

Para medir la duración de la ejecución de cada tarea se ha de contabilizar el tiempo empleado en recorrer la distancia que separa el punto de inicio de la posición de la mercancía y sumarle el que se tarda en volver, salvo que se trate de un movimiento combinado (se aprovecha el desplazamiento de recoger mercancía para dejar otra o viceversa). En ese caso se miden por separado.

Si se analizan las distintas operativas, se comprueba que con la mercancía paletizada, el sistema menos dinámico y rápido es el de estanterías compactas, seguido del de push-back. La variante más ágil es la de estanterías dinámicas por gravedad, seguida de la basada en estanterías convencionales. En un punto intermedio se encuentran las soluciones de bases móviles y las de Pallet Shuttle, pero el resultado depende del número de operaciones seguidas que se ejecuten en cada calle.

En cuanto a los almacenes automáticos, son ágiles si la programación de tareas está correctamente planificada.

Variedad y tipología de producto

En este criterio, la idoneidad de la solución adoptada se basa en la variedad de referencias, la cantidad de paletas o cajas por producto y el tiempo que permanecerá la mercancía en el almacén.

- Si la mercancía está paletizada, hay una gran variedad de referencias y pocos palets por cada una de ellas, el sistema idóneo son las estanterías convencionales estáticas (aunque otra opción muy válida también es instalarlas sobre bases móviles).

- En el caso de que la situación sea la opuesta (pocas referencias y muchos palets por cada una de ellas) cualquier sistema por compactación resulta óptimo. Y si, además, la mercancía va a estar mucho tiempo sin moverse, es también correcto utilizar estanterías compactas.

- Cuando la mercancía que se almacena se manipula en cajas o se deposita suelta en ubicaciones específicas, se puede recurrir a soluciones de almacenaje individual y productos sueltos (salvo en el caso de productos irregulares).

Aparte de estas premisas, un factor condicionante del sistema que se deba emplear puede ser el de la rotación según consumo. Así, para productos paletizados de tipo A (de consumo alto), cualquiera de los sistemas de almacenaje es válido, principalmente aquellos por compactación. Es habitual emplear estos últimos con dichos productos, pero se ha de valorar el mayor tiempo que es necesario emplear en la ejecución de las maniobras.

En cuanto a los productos tipo B (de consumo medio), las modalidades idóneas son las que emplean estanterías convencionales, push-back y dinámicas de poca profundidad.

Coste general

El cuarto factor que se debe tener en cuenta a la hora de elegir una modalidad de almacenaje u otra es el coste que supone su instalación y explotación ya que hay que tener en cuenta que el objetivo final es ayudar a generar negocio para la empresa.

Para que la compañía sea competitiva, los costes asociados a las operaciones han de ser los menores posibles. Además se ha de estimar el plazo del retorno de la inversión (ROI) que también ha de ser el más reducido posible. Algunas empresas tienen estipulado no realizar cierto tipo de inversiones en las que el ROI no tenga un plazo inferior a tres años.

Por lo dicho, en la mayoría de los casos, se escogerá la solución que aporte un precio más competitivo y un menor plazo para el retorno de la inversión. Por otra parte, el cliente también ha de poder ser capaz de financiar la solución que elija.

Bien es verdad que la elección del sistema de almacenaje apropiado, los flujos más adecuados, la forma de operar, la elección de la ubicación del almacén, etc., tendrán un gran peso en el aspecto financiero del almacén, pero el factor que más va a repercutir en este criterio es la solución adoptada para hacer el picking o la preparación de pedidos (cuyas formas de operar se explican más adelante).

En la siguiente tabla se muestra esquemáticamente una comparación entre las diferentes soluciones de paletización con los factores que pueden ejercer una mayor influencia. La puntuación final solo pretende medir el nivel de ventajas o desventajas de uno u otro sistema, pero eso no quiere decir que la modalidad con más puntuación sea siempre la mejor puesto que en cada caso habrá un sistema que sea más idóneo que otro. Hay que tener en cuenta que para la elaboración de esta comparativa no se han tenido en cuenta las operaciones de picking, solo el almacenaje de paletas, la accesibilidad y la capacidad.

| TABLA COMPARATIVA DE SISTEMAS DE ALMACENAJE |

| Sistemas de almacenaje de acceso directo |

| |

Paletización

Convencional

|

Bases Móviles |

Paletización convencional doble fondo |

Paletización convencional pasillo estrecho |

Paletización convencional automática |

Paletización conv.automática doble fondo |

|

Aprovechamiento superficie

|

2 |

5 |

3 |

3 |

3 |

4 |

|

Aprovechamiento

volumen

|

2 |

4 |

3 |

3 |

3 |

3 |

| Acceso a cualquier paleta |

5 |

5 |

2 |

5 |

5 |

4(A) |

Rapidez de acceso/agilidad

(movimientos por hora) |

4 |

3 |

2(B) |

3 |

5(C) |

4(A) |

| Rotación de stock |

4(D) |

4(D) |

2(B) |

4(D) |

5 |

4(A) |

| FIFO |

FIFO |

FIFO (relativo) |

FIFO |

FIFO |

FIFO (relativo) |

| Altura último nivel (m) |

2 |

2 |

1 |

3 |

5 |

4 |

| <10 |

<10 |

<8 |

<14 |

<45 |

<40 |

| Ancho pasillos (m) |

3 |

2 |

3 |

4 |

5 |

5 |

| 2,20/3,50 (E) |

3,00/3,50 (E) |

3,00 (E) |

1,55/1,80(F) |

1,55 |

1,55 |

| Inversión inicial |

4 (baja) |

3 (media) |

4 (baja) |

3 (media) |

2 (alta) |

2 (alta) |

| Equipo de manutención (carretilla) |

·Apilador

·Retráctil

·Contrapesada

|

·Retráctil

·Contrapesada

|

·Retráctil

específica

|

·T.trilateral

·T.bilateral

|

·Transelevador |

·Transelevador |

| Ventajas (puntuación media)* |

3,25 |

3,50 |

2,50 |

3,50 |

4,12 |

3,75 |

| TABLA COMPARATIVA DE SISTEMAS DE ALMACENAJE |

| Sistemas de almacenaje por compactación |

| |

Paletización

Compacta

|

Push-back con carros |

Push-back con rodillos |

Pallet-Shuttle |

Dinámica con rodillos |

Pallet-Shuttle

automático

|

Dinámica con rodillos automática |

| Aprovechamiento superficie |

5 |

4 |

4 |

5 |

5 |

5 |

5 |

|

Aprovechamiento

volumen

|

5 |

4 |

4 |

4 |

4 |

4 |

4 |

| Acceso a cualquier paleta |

1 |

2 |

2 |

1 |

2 |

2 |

2 |

Rapidez de acceso/agilidad

(movimientos por hora) |

2 |

3 |

3 |

3 |

4 |

4 |

5 |

| Rotación de stock |

1 |

2 |

2 |

2 |

5 |

2 |

5 |

| LIFO |

LIFO |

LIFO |

LIFO |

FIFO |

LIFO |

FIFO |

| Altura último nivel (m) |

2 |

1 |

1 |

2 |

3 |

3 |

4 |

| <10 |

<7,5 |

<7,5 |

<10(E) |

<14(E) |

<40 |

<40(G) |

| Ancho pasillos (m) |

2 |

2 |

2 |

2 |

3 |

4 |

4 |

| 3,00/3,50(H) |

3,00/3,50(H) |

3,00/3,50(H) |

3,00/3,50(H) |

1,80/3,50(H) |

1,55 |

1,55 |

| Inversión inicial |

4 (baja) |

3 (media) |

3 (media) |

3 (media) |

2 (alta) |

2 (alta) |

1 (muy alta) |

| Equipo de manutención (carretilla) |

·Retráctil

·Contrapesada

|

·Retráctil

·Contrapesada

|

·Retráctil

·Contrapesada

|

·Retráctil

·Contrapesada

·Trilateral

|

·Retráctil

·Contrapesada

·Trilateral

|

·Transelevador |

·Transelevador |

| Ventajas (puntuación media)* |

2,75 |

2,62 |

2,62 |

2,75 |

3,50 |

3,40 |

3,75 |

PUNTUACIÓN: 1 (baja) - 6 (muy alta). En "inversión inicial" se invierten los valores.

* Promedio obtenido a partir de las ocho variables numéricas.

(A) Con SGA y módulo de reubicación.

(B) Con SGA y gestión A-B-C puede ser mayor.

(C) Operativa programada.

(D) Con SGA apropiado.

(E) Depende de la carretilla.

(F) Depende de si es bilateral o trilateral.

(G) Es imprescindible garantizar una muy buena calidad de los palets.

(H) Depende de la carretilla y simultaneidad en un pasillo.

Combinación de criterios

Es frecuente encontrar instalaciones en las que se ha tenido en cuenta una combinación de los criterios expuestos anteriormente. También es habitual disponer de diferentes sistemas de almacenaje, cada uno para un tipo de producto determinado.

En el artículo "Sistemas mixtos" podemos ver ejemplos de cómo se combinan, por ejemplo, estanterías convencionales, estanterías sobre bases móviles, estanterías por compactación, sistemas dinámicos y, además, se instalan transportadores de rodillos para reducir los tiempos de maniobra.

La combinación de criterios y de soluciones de almacenaje permiten desarrollar instalaciones únicas adaptadas al máximo a las necesidades concretas de las empresas que las explotan.

Optimización de los criterios en los almacenes automáticos

Las tablas anteriores muestran que los sistemas de almacenaje automáticos aúnan la optimización de los criterios básicos. El único inconveniente que presentan es su mayor coste inicial, pero ofrecen, entre otras, las siguientes ventajas:

- Gran capacidad de almacenaje

- Mayor altura constructiva

- Perfecto control y gestión

- Alto rendimiento en las entradas y salidas (totalmente automatizadas)

- Mínima necesidad de personal

- Mayor accesibilidad a los productos

- Rotación más fácil

Almacén para empresa de distribución de productos cosméticos

Los sistemas automáticos se pueden aplicar sólo a la ubicación de la mercancía, al transporte interno o a ambos. Lo habitual es esta última posibilidad, ya que aumenta considerablemente el número de movimientos que se pueden ejecutar y, por otra parte, los operarios solo tienen que ocuparse de cargar y descargar los camiones o contenedores.

En las soluciones completamente automatizadas se instalan transportadores apropiados en las zonas de muelles. Estos transportadores están preparados, por lo general, para operar con transpalets. Este sistema se usa tanto en las áreas de salida, como en las de entrada, pero en el caso de estas últimas, se han de habilitar elementos de control de gálibo y palets con el fin de que se garantice el buen funcionamiento de las máquinas y dispositivos automáticos.

|

|

| Entrada al puesto de control del almacén automático |

Almacén automático |