Kaizen: el arte de cambiar a mejor en la empresa

La filosofía kaizen, cuyos principios comenzaron a aplicarse a finales de los cuarenta, se popularizó entre los directivos del sector manufacturero japonés en los ochenta. Desde entonces, se ha consolidado como una herramienta clave para que las compañías mejoren continuamente sus procesos y alcancen mayores niveles de eficiencia.

¿Qué es el ‘kaizen’ y para qué sirve?

La palabra kaizen proviene del japonés kai (改), que significa cambio o revisión, y zen (善), que se traduce como virtud o bondad. Es decir, implica "cambiar a mejor". Se trata de un método que busca la excelencia operacional y la mejora continua en todas las áreas de las empresas a través de modificaciones en la forma de trabajar. El propósito del kaizen es que las compañías cuenten con sistemas organizativos que les permitan alcanzar sus objetivos a largo plazo. Para ello, esta filosofía está estrechamente relacionada con el lean manufacturing, que promueve un ambiente de trabajo inclusivo y participativo en que las ideas ayuden a reducir las ineficiencias y a aumentar la productividad.

Origen del método ‘kaizen’

El kaizen comenzó a forjarse en el Japón que acababa de salir de la Segunda Guerra Mundial. La población no tardó en darse cuenta de que, con la escasez de alimentos y energía y su industria afectada, no podría emplear los procesos productivos que venía utilizando hasta entonces si quería salir adelante. El término se vincula con la Unión Japonesa de Científicos e Ingenieros (JUSE) y, más adelante, en los ochenta, fue popularizado por el consultor de gestión Masaaki Imai, fundador del Kaizen Institute.

Pese a su origen japonés, expertos en gestión de calidad estadounidenses como William Edwards Deming (conocido por el ciclo de Deming) y Joseph Duran también jugaron un rol importante en la creación del kaizen. Ambos visitaron Japón para compartir sus conocimientos sobre control de calidad y gestión estadística después de la guerra, y las empresas japonesas incorporaron sus ideas a sus métodos de trabajo.

¿Cuáles son las 5 S de la filosofía ‘kaizen’?

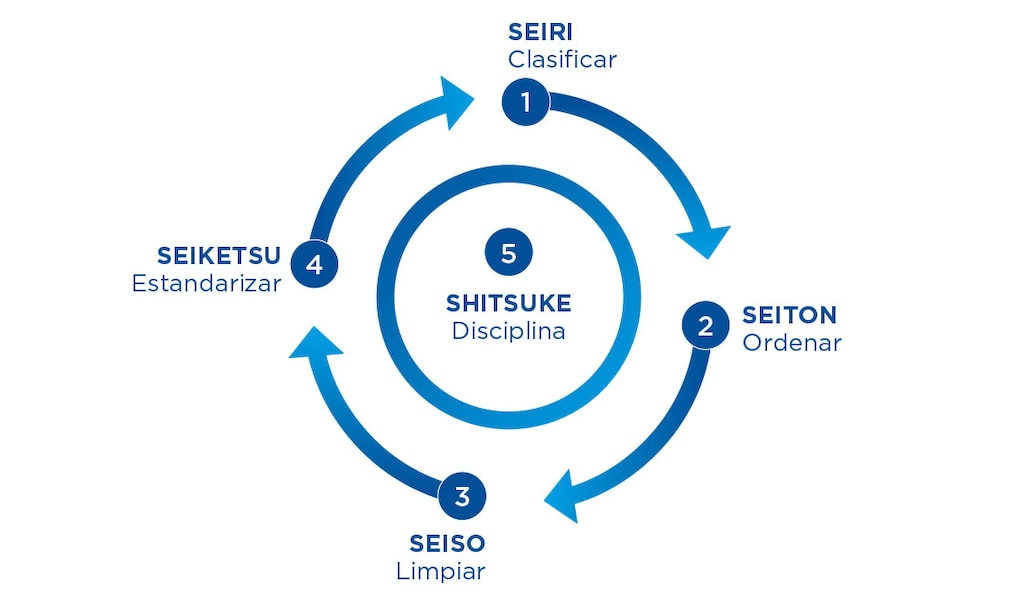

El concepto kaizen se basa en cinco palabras japonesas que comienzan por la letra “S” (las 5S), a saber, Seiri, Seiton, Seiso, Seiketsu y Shitsuke:

- Clasificación (Seiri). El punto de partida es la eliminación de todo aquello innecesario y que no aporte valor. Además de liberar espacio, este paso aleja aspectos que complican la eficiencia de la organización.

- Orden (Seiton). El orden es una herramienta para la productividad. Mantener cada elemento en su lugar ayuda a que el trabajo fluya sin interrupciones y minimiza los tiempos perdidos en búsquedas.

- Limpieza (Seiso). Más allá de hacer el espacio de trabajo más agradable, la limpieza incrementa la seguridad ya que, con un menor ruido visual, es más fácil identificar y corregir posibles averías o incidencias. Esto contribuye a la mejora continua.

- Estandarización (Seiketsu). Implica mantener los tres primeros pasos (Seiri, Seiton y Seiso) mediante estándares y controles visuales que aseguren el seguimiento de buenas prácticas y la conservación del orden.

- Autodisciplina (Shitsuke). Debe existir un compromiso para evolucionar hacia una filosofía de trabajo mejor y garantizar la transformación.

10 principios para mejorar procesos con ‘kaizen’

Si bien las 5S constituyen los fundamentos del kaizen, este pensamiento y su implementación también pueden resumirse en el siguiente decálogo:

- Dejar a un lado las suposiciones y cuestionar las prácticas actuales asumiendo que siempre existe cierto margen de mejora. El progreso es constante e inagotable.

- Se requiere proactividad en la resolución de problemas. Se trata de encontrar formas de realizar mejoras antes de descartarlas y de extraer ideas de las situaciones de dificultad.

- Hay que construir en positivo en vez de en negativo. Es decir, en lugar de especificar cómo no se debe hacer una tarea, hay que explicar cómo desarrollarla y detallar los pasos necesarios hacia su consecución.

- Los errores deben tratar de solucionarse a medida que ocurren, sin posponer su corrección.

- Antes de introducir cambios, hay que llegar a la raíz del conflicto para entender sus causas. Solo así podrán resolverse.

- El cambio debe priorizar las ideas que promuevan el buen funcionamiento de la compañía, pero sin caer en un perfeccionismo que resulte contraproducente y paralice los procesos.

- Las empresas han de fomentar entornos donde todos los colaboradores puedan proponer o sugerir ideas de mejora o lo que es lo mismo, donde todos puedan contribuir.

- Es preferible tener en cuenta las ideas de diez personas a esperar una idea genial por parte de una sola.

- Tras implementar un cambio, los resultados tienen que comprobarse mediante métricas que permitan evaluar su efectividad. Si sale bien, el siguiente paso es estandarizar esta modificación y aplicarla a otras áreas.

- Los problemas deben solucionarse in situ. Con genchi genbutsu o, lo que es lo mismo, “yendo a ver las cosas por uno mismo”, se logra comprender la seriedad de las incidencias y tomar medidas para corregirlas.

Beneficios del ‘kaizen’ en las empresas

La adopción del método kaizen promueve una cultura de mejora continua y ofrece multitud de beneficios a las organizaciones que apuestan por seguir sus recomendaciones:

- Aumento de la eficiencia. Eliminar pasos repetidos y redundancias hace que la producción y la distribución se vuelvan más ágiles y se ajusten mejor a las demandas del mercado.

- Disminución de costes. El uso responsable de los recursos de la empresa, centrándose en lo verdaderamente crucial, genera un efecto positivo sobre el balance final.

- Mayor calidad. Los esfuerzos por identificar los problemas presentes y la optimización de procesos contribuyen a conseguir productos y servicios que satisfacen a los clientes.

- Flexibilidad. Al ser más resilientes, las compañías pueden adaptarse con mayor rapidez a cambios e imprevistos, obteniendo así una ventaja competitiva.

- Impulso a las habilidades. El método kaizen promueve la formación de los empleados para su evolución profesional, lo que les permite participar en más proyectos y liderar iniciativas.

- Ambiente laboral positivo. Los ambientes que involucran y motivan a sus colaboradores fomentan el intercambio de ideas. Esto se traduce en un mayor sentido de pertenencia y en trabajadores que aportan más valor a la empresa.

- Entornos más seguros. La eliminación de pasos innecesarios y la implementación de procesos más eficientes reduce los riesgos en el lugar de trabajo.

Ejemplos de empresas que utilizan ‘kaizen’

Varias compañías tecnológicas asiáticas, entre ellas Samsung, han incorporado prácticas inspiradas en la filosofía kaizen, como los paseos gemba, otra práctica común entre los ejecutivos. Consiste en ser testigo del día a día del lugar donde se crea valor en la organización, y no únicamente cuando hay un problema. Así, los gerentes pueden evaluar las ocho áreas donde se producen más ineficiencias en las empresas, fácilmente recordables mediante el acrónimo timwoods: Transporte, Inventario, Movimiento, Espera, Sobreprocesamiento, Sobreproducción, Defectos y Habilidades.

Nestlé, líder mundial en alimentación y bebidas, fue una de las primeras multinacionales alimentarias en adoptar el método kaizen. Gracias a esta filosofía, limitó los desperdicios generados en sus plantas y evitó horas muertas en sus procesos. La compañía se caracteriza por adoptar el cambio para superarse continuamente y no ha dudado en servirse de almacenes automáticos Mecalux para maximizar el rendimiento de sus centros de producción a lo largo de los años.

En Mecalux impulsamos el orden y la eficiencia en las operativas con sistemas de almacenamiento, instalaciones automáticas y soluciones digitales directamente alineadas con la filosofía kaizen. Además, trabajamos con nuestros clientes para instalar Easy WMS, el software de gestión de almacenes que resuelve las necesidades específicas de cada empresa. Si buscas potenciar tu cadena de suministro, no dudes en contactar con nosotros para que te ayudemos a optimizar tu logística.