Optimización de inventario multinivel: qué es y cómo implementarla

La optimización de inventario multinivel es una de las estrategias más avanzadas para gestionar el stock en cadenas de suministro con varios almacenes y puntos de distribución, donde los productos pasan por distintas etapas antes de llegar al cliente final. En este post analizamos qué es el inventario multinivel, cuáles son sus beneficios y sus principales retos y qué papel desempeñan los softwares logísticos en su optimización.

¿Qué es la optimización de inventario multinivel?

La optimización de inventario multinivel (conocida también como MEIO por las siglas en inglés de multi echelon inventory optimization) es una estrategia de gestión de stock avanzada que controla y coordina las existencias a lo largo de todos los niveles de una cadena de suministro. A diferencia de los enfoques tradicionales, no se limita a optimizar cada almacén o punto de venta de forma aislada, sino que considera el sistema completo como una red interconectada.

En un modelo de inventario multinivel, el stock se reparte entre distintos puntos de la cadena, como fábricas, almacenes, centros de distribución, tiendas físicas, hubs logísticos o incluso proveedores externos. La estrategia MEIO permite determinar cuánto stock debe mantenerse en cada ubicación para asegurar el nivel de servicio deseado con la menor cantidad posible de inventario.

Este planteamiento tiene en cuenta aspectos como la demanda, los tiempos de reposición, las variaciones en el consumo, los costes logísticos y cómo se relacionan los distintos puntos de la red. El objetivo es equilibrar el inventario en conjunto y evitar tanto el sobrestock como las roturas de stock causadas por decisiones tomadas de modo independiente.

‘Multi echelon inventory’ vs. ‘single echelon inventory’

En los modelos de gestión de inventario por nivel (single echelon inventory), cada eslabón de la cadena de suministro define sus políticas de stock por separado. Cada almacén, centro de distribución o tienda decide cuánto stock tener y cuándo reponerlo sin contemplar lo que ocurre en el resto de la red.

En cambio, desde una perspectiva multinivel (multi echelon inventory) todos los niveles de la supply chain se coordinan conjuntamente. Por ejemplo, las decisiones de reposición de un centro de distribución regional se toman considerando el stock disponible en el almacén central, la demanda de las tiendas y los tiempos de suministro entre ellos.

Mientras que la estrategia single echelon puede provocar acumulaciones innecesarias de stock y una visión parcial de la cadena, con el modelo multinivel se reduce el inventario total y se mejora el nivel de servicio gracias a una planificación más integrada y coherente.

Cuándo adoptar un modelo de inventario multinivel

La adopción de un modelo de inventario multinivel resulta particularmente adecuada cuando la red logística es amplia y las existencias se reparten entre muchas ubicaciones distintas. A medida que la cadena de suministro crece y se vuelve más compleja, gestionar el stock de forma aislada deja de ser eficaz.

El enfoque multinivel es habitual en empresas con operaciones en varias regiones o países, retailers con múltiples centros de distribución o compañías que operan en entornos omnicanal. También cobra especial relevancia en sectores donde la demanda cambia con frecuencia o donde los tiempos de suministro son largos e imprevisibles.

En estos escenarios, tomar decisiones de inventario de manera independiente disminuye la capacidad de respuesta y aumenta el riesgo de excesos o roturas de stock. Por el contrario, con el modelo multinivel se puede coordinar el inventario de globalmente y adaptar la estrategia a la estructura real de la cadena de suministro.

Beneficios de la optimización de inventario multinivel

La optimización de inventario multinivel aporta destacados beneficios tanto a nivel operativo como económico y de servicio:

- Reducción del inventario total, al evitar la acumulación innecesaria de stock en los distintos nodos de la red y redistribuir las existencias más eficientemente entre almacenes, centros de distribución y puntos de venta.

- Mejora del nivel de servicio, gracias a una planificación coordinada que garantiza la disponibilidad de producto allí donde se genera la demanda.

- Menos roturas de stock, al gestionar la variabilidad de la demanda de forma conjunta y no aisladamente en cada ubicación.

- Mayor resiliencia ante disrupciones, al contar con una visión global que facilita la redistribución del inventario ante imprevistos.

- Racionalización de los costes logísticos y operativos, al equilibrar stock, transporte y tiempos de suministro de modo coherente.

En conjunto, el enfoque multinivel posibilita pasar de una gestión reactiva del stock a una planificación más estratégica, alineada con la realidad de la red logística y orientada a mejorar la eficiencia sin comprometer el nivel de servicio.

Ejemplo de optimización de inventario multinivel

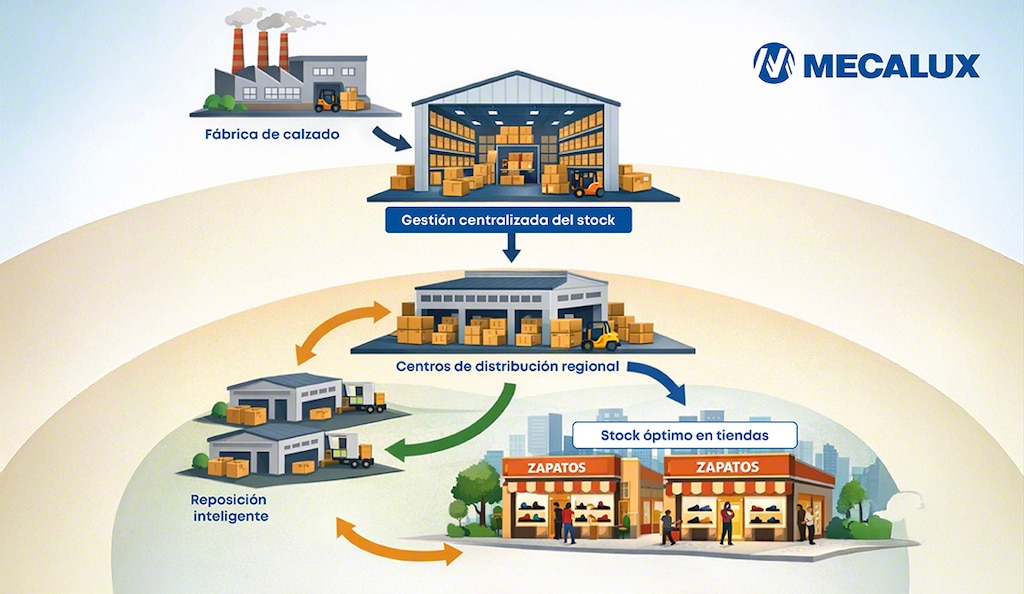

Pensemos en la cadena de suministro de una marca de calzado: un fabricante que produce zapatos, un almacén central que los recibe y organiza, varios centros de distribución regionales que los reparten y, finalmente, tiendas ubicadas en distintas ciudades donde los clientes los compran.

En un modelo tradicional de inventario por nivel, cada centro y cada tienda decide de manera independiente sus niveles de stock. Así, mientras unas tiendas acumulan productos que no se venden, otras pueden quedarse sin lo que los clientes buscan, sobre todo en picos de demanda. El inventario total se dispara y la disponibilidad no está asegurada.

Con un modelo de inventario multinivel, todo cambia: el fabricante envía los productos al almacén central, que concentra el stock para que se distribuya según las necesidades reales de la cadena de suministro. Los centros regionales y las tiendas mantienen solo el nivel de stock necesario y se reabastecen con criterio en función de lo que venden las tiendas.

La optimización multinivel permite determinar cuándo reponer (punto de pedido) y cuánta cantidad de stock de seguridad mantener en cada punto, de acuerdo con los tiempos de envío y la variabilidad de la demanda. El resultado: una red más equilibrada, con menos inventario acumulado, mayor disponibilidad de productos y clientes satisfechos.

Principales retos del inventario multinivel

Gestionar un inventario multinivel ofrece grandes ventajas, pero también presenta desafíos que las empresas deben afrontar para aprovechar todo su potencial. Desde la complejidad del modelo hasta la necesidad de datos fiables y coordinación entre equipos, estos retos condicionan la eficacia de la estrategia y la capacidad de responder a la demanda.

Complejidad del modelo

Optimizar el inventario en varios niveles implica analizar múltiples variables y relaciones entre los distintos puntos de la cadena de suministro. Cuantos más eslabones intervienen, más compleja se vuelve la planificación del inventario y la toma de decisiones. Sin herramientas apropiadas, abordar esta gestión de forma manual resulta ineficiente y difícilmente escalable.

Calidad y coherencia de los datos

El éxito del modelo multinivel depende de contar con información fiable sobre la demanda, niveles de existencias, plazos de lead time y capacidades operativas. Datos inconsistentes o incompletos pueden llevar a decisiones equivocadas y afectar al rendimiento global de la cadena de suministro.

Coordinación entre áreas y ubicaciones

Una gestión multinivel eficaz requiere colaboración entre producción, logística, compras y distribución. La falta de alineación entre equipos o centros repartidos en distintas regiones dificulta la implantación de una estrategia de inventario multinivel y puede generar desequilibrios en la disponibilidad de producto.

Visibilidad ‘end-to-end’

Sin una visión completa del stock en todos los puntos de la red, se hace difícil optimizar la planificación. La ausencia de información en tiempo real limita la capacidad de anticiparse a cambios en la demanda o de reaccionar ante incidencias operativas.

Cómo implementar con éxito la optimización de inventario multinivel

Una estrategia eficaz de inventario multinivel se sustenta en varios pilares fundamentales. El primero es la calidad de los datos, tanto históricos como en tiempo real, que permite tomar decisiones precisas y confiables. El segundo es la visibilidad completa de las existencias (trazabilidad del producto), para conocer en todo momento dónde se encuentra cada artículo y prevenir posibles desajustes.

Por último, es clave definir políticas de inventario coherentes entre los distintos puntos de la red y establecer procesos claros de reposición y redistribución. Todo ello ha de estar respaldado por herramientas tecnológicas capaces de gestionar la complejidad del modelo y coordinar la toma de decisiones a escala global.

Soluciones de software para la optimización de inventario multinivel

El software logístico es un aliado imprescindible para implantar con éxito la optimización de inventario multinivel. Un software de gestión de almacenes (SGA) con funcionalidades multialmacén posibilita coordinar el stock entre diferentes centros y puntos de la red logística, facilitando decisiones consistentes y rápidas.

Por ejemplo, Easy WMS ofrece una visibilidad global del stock en cada instalación y reglas avanzadas de reposición entre almacenes. Sus capacidades multialmacén simplifican la gestión de inventarios distribuidos. Este sistema cuenta con módulos como Store Fulfillment o SGA para Producción que refuerzan la gestión multinivel al integrar tiendas, fabricación y logística en un único ecosistema.

Además, herramientas como Easy DOM están orientadas a la gestión global de pedidos en redes de distribución complejas, aplicando reglas de negocio para decidir desde qué nodo servir cada orden en función de la disponibilidad, los plazos de entrega y el canal de venta. La unificación de todos los niveles de la cadena de suministro favorece la gestión de escenarios omnicanal con múltiples puntos de expedición, garantizando un compromiso de servicio coherente al cliente final.

Optimización de inventario multinivel, eficiencia operativa en entornos omnicanal y multipaís

La optimización de inventario multinivel se ha consolidado como una práctica clave en cadenas de suministro complejas, especialmente en entornos multipaís y omnicanal. Al gestionar el inventario coordinadamente en todos los niveles de la red logística, las empresas pueden reducir el stock total, mejorar el nivel de servicio y aumentar su capacidad de adaptación ante la variabilidad de la demanda y las disrupciones.

La optimización de inventario multinivel, en 5 preguntas

¿Qué es el inventario multinivel?

El inventario multinivel es una estrategia de gestión de stock que coordina las existencias en todos los puntos de la cadena de suministro. Su objetivo es mantener la disponibilidad de productos, disminuir el stock total y equilibrar el flujo de mercancías entre fábricas, almacenes, centros de distribución y tiendas.

¿Qué es una cadena de suministro multinivel?

Una cadena de suministro multinivel es aquella en la que los productos se distribuyen a través de varios eslabones interconectados, como fábricas, almacenes, centros de distribución regionales y puntos de venta. Cada nivel influye en los demás, y la planificación coordinada permite optimizar inventarios y mejorar la eficiencia y el servicio.

¿Cuál es la diferencia entre ‘multi echelon inventory’ y ‘single echelon inventory’?

El inventario single echelon gestiona cada almacén o tienda de modo independiente, lo que puede generar duplicidades o roturas de stock. En cambio, el inventario multinivel (multi echelon inventory) coordina todos los puntos de la red, lo que reduce el stock total, mejora la disponibilidad y planifica el stock de forma integrada según la demanda real.

¿Cuáles son los principales desafíos para la implementación del inventario multinivel?

Los retos principales incluyen la complejidad del modelo, la necesidad de datos fiables, la coordinación entre equipos y ubicaciones, así como la visibilidad completa del inventario. Sin estas condiciones, es difícil planificar eficientemente, anticiparse a cambios en la demanda o reaccionar ante incidencias operativas en la cadena de suministro.

¿Cuáles son las mejores herramientas de software para la optimización de inventario multinivel?

Las soluciones más efectivas son sistemas de gestión de almacenes multialmacén y de Distributed Order Management que integren reposición, redistribución y visibilidad global. Estas herramientas son capaces de coordinar inventarios, automatizar decisiones y optimizar la cadena de suministro de manera integral.