Nuevo centro logístico automatizado para cajas y paletas de Roche Diagnostics

Almacén inteligente para Roche Diagnostics

La multinacional suiza Roche ha abierto en Sant Cugat del Vallès (Barcelona) un nuevo centro logístico para realizar la distribución de los productos de su división de sistemas para el diagnóstico in vitro (Roche Diagnostics), tanto en la Península como en el sur de Europa. Esta plataforma, calificada de "estratégica" por la compañía, está preparada para, en caso de incidencia, poder asumir durante un cierto periodo de tiempo el volumen de trabajo del principal centro de distribución de Roche Diagnostics en Europa, situado en Alemania. El almacén maneja más de 10.000 referencias y entre los sistemas de almacenaje que se han instalado allí figuran un silo automático de gran altura para mercancía paletizada, un almacén convencional para 1.000 paletas y otros dos almacenes automáticos para bandejas (miniload).

Necesidad del cliente

El centro logístico de Roche Diagnostics se ha construido estratégicamente en Sant Cugat del Vallès (Barcelona) para absorber el incremento del volumen de negocio en España y Portugal, así como para reestructurar y globalizar las funciones logísticas de Roche en Europa. Se pretende que bajo su radio de acción queden mercados próximos geográficamente y así poder garantizar plazos de entrega de 24 horas.

Seguir asegurando los suministros a España y Portugal; las distribuciones de hematología a Oriente Medio y África; a la vez que las líneas de producto reactivo a todos los continentes.

Posibilidad de asumir el volumen de distribución del principal hub europeo de Roche Diagnostics, localizado en Mannheim (Alemania). De este modo, en caso de necesidad, esta plataforma podría actuar como almacén alternativo de este o de cualquier otro centro de distribución de la división en Europa.

Capacidad de afrontar el aumento de la facturación en España y Portugal.

La trazabilidad del producto en todo momento ha sido una máxima incuestionable. El centro manipula más de 10.000 referencias, el 60% de las cuales de productos perecederos. De estos aproximadamente 6.000 artículos con fecha de caducidad, estando, además, el 22% almacenado a una temperatura de entre 2º y 8º C, mientras que otro 5% se guarda a temperatura negativa.

Solución propuesta por Mecalux

Con el fin de garantizar el cumplimiento de unas exigencias tan elevadas en cuanto a operativa y organización, y tras un detenido examen de la configuración óptima de una plataforma de estas características, se decidió entre otros instalar un silo automático de gran altura para mercancía paletizada, un almacén convencional para 1.000 paletas y otros dos almacenes automáticos para bandejas (miniload).

- El silo automatizado tiene capacidad para 5.000 europaletas y está atendido por dos transelevadores, que realizan un mínimo de 800 transacciones por jornada de trabajo (ocho horas). Todas las entradas y salidas están supervisadas por el sistema de gestión del almacén, que integra controles de peso, gálibo y situación de la paleta que se usa. Este silo permite albergar productos de gran volumetría o aquellas referencias que se extraen en grandes cantidades.

- En el almacén convencional para paletas se guardan instrumentos y aparatos que, por sus dimensiones especiales (sobresalen de los 800x1.200 mm) no pueden almacenarse en el silo automático. Los dos primeros niveles de carga están destinados al picking de cajas completas.

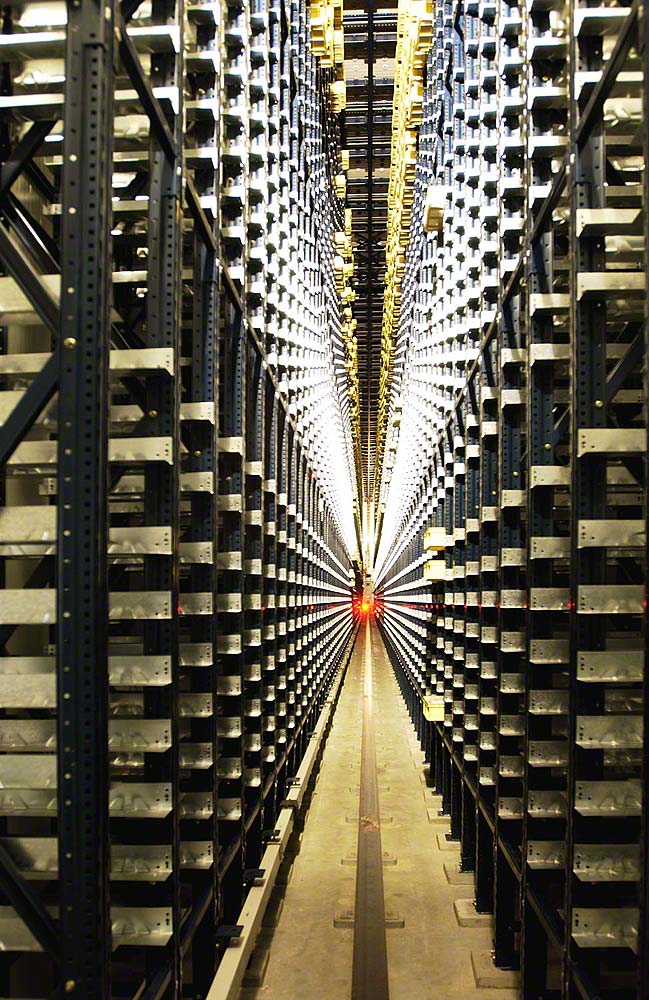

- Los miniload cuentan cada uno con aproximadamente 17.000 bandejas de diferentes alturas. De estas bandejas, unas 7.680, (correspondientes a 1.380 referencias) están situadas en las 252 salidas de picking dinámico con que cuentan estos almacenes. En conjunto mueven al día un mínimo de 4.000 cajas. Ambos miniload son muy similares en cuanto a dimensiones (70 m de longitud x 10 m de altura), si bien en uno las estanterías están montadas dentro de una cámara frigorífica.

Adaptabilidad del negocio. Para poder hacer frente a un previsible aumento de la facturación en España y Portugal, la plataforma se ha diseñado para absorber las necesidades de almacenaje y distribución en la Península y los mercados adyacentes en un plazo de cinco años. En base a este crecimiento, la compañía ha construido una planta de 8.500 m2 de superficie en una parcela de 40.000 m2.

Según el responsable de logística de Roche Diagnostics, Jesús Pérez, "el tipo de producto con el que tratamos nos obliga a garantizar la total trazabilidad de cada unidad que enviamos a nuestros clientes (control de lote y fecha de caducidad de los reactivos)". En consecuencia y atendiendo a esta necesidad primordial, se ha cambiado el sistema que se utilizaba anteriormente por otro basado en el pick to light y estanterías dinámicas, en el que no hay que dedicar un bucle o canal para cada producto, sino que en ellos se pueden mezclar diferentes lotes.

Picking sin papeles. En esta plataforma se preparan más de 700.000 líneas de pedido al año, pero puede incrementar su capacidad hasta un millón de líneas sin necesidad de incorporar más turnos de trabajo En el circuito de picking unas pantallas indican a los operarios los productos y cantidades exactas que deben añadir al pedido. A reseñar que la capacidad de las bandas transportadoras es para 1.500 bultos/hora, mientras que el sistema de embalado integrado en la línea de preparación de pedidos es capaz de producir 900 packs/hora. Todo el proceso de preparación de pedidos se realiza sin papeles.

Envasado seguro. Con el fin de garantizar unas condiciones de embalaje seguras para productos de estas características, tres máquinas aseguran este cometido de forma automática. Así, el bulto está listo para ser transportado hasta el sórter donde un sistema de toboganes distribuye los bultos en función del transportista asignado.

Software. Una plataforma de esta envergadura no podría funcionar sin un sistema informatizado que controle todos los movimientos que se llevan a cabo en la instalación. Este sistema es fruto de la conjunción entre el SAP corporativo usado para las operaciones financieras y administrativas, y la parte eléctrica que hace funcionar los elementos de manutención (PLC). Para gestionar el flujo de materiales y el stock, el LVS cuenta con la ayuda de lectores de código de barras y radiofrecuencia.

Beneficios para el cliente

- Optimización de la plataforma. Dada la curva claramente ascendente de la facturación de Roche Diagnostics en los últimos años en España (consiguientemente también los pedidos y las expediciones), este nuevo centro está preparado para poder duplicar tanto el actual volumen de facturación como el número de pedidos que se preparan. De hecho, Roche contempla la posibilidad de dar servicio en el futuro a otras compañías desde esta plataforma logística.

- Las instalaciones que Mecalux ha creado permiten contar con stock suficiente para suministrar, como mínimo, el 95% de las líneas de pedido (el 5% de las referencias que no están habitualmente en stock pasan por la instalación en régimen de cross-docking).

- Errores mínimos. El margen de error en la gestión y suministro de pedidos es inferior al 1,4 por mil de las líneas distribuidas.

- Con esta instalación Roche garantiza el cumplimiento de un plazo de entrega inferior a 24 horas para los pedidos urgentes en España y Portugal, así como la trazabilidad del lote en todas las transacciones.

| Miniload del almacén a temperatura ambiente | |

|---|---|

| Longitud de la estantería:: | 70.469 mm |

| Anchura de la estantería:: | 5.125 mm |

| Altura de la estantería:: | 10.682 mm |

| Nº de pasillos:: | 1 |

| Unidad de carga:: | Eurocajas de 400 x 600 x 140 / 200 / 300 mm |

| Carga máxima:: | 30 kg/caja |

| Capacidad total:: | 12.828 cajas |

| Salidas de picking dinámico:: | 84 |

Galería

Vista del transelevador para cajas desde el interior del Mini-load

Consulte con un experto