Delaviuda consigue una capacidad para 22.000 palets en 2.290 m² en su nuevo almacén automático de 42 metros de altura

Delaviuda opera el almacén automático más alto de España

Con 42 metros de altura, este centro logístico construido por Mecalux en la localidad de Sonseca (Toledo) ha permitido a Delaviuda obtener una capacidad de almacenaje de más de 22.000 palets en una superficie de solo 2.290 m². El almacén, totalmente automatizado, está preparado para duplicar su capacidad cuando el crecimiento y las necesidades de Delaviuda lo requieran. En el suministro y con el fin de controlar toda la gestión del centro logístico, también se ha incluido el software de gestión de almacenes de Mecalux Easy WMS.

Quién es Delaviuda

Delaviuda es una de las empresas españolas con más renombre en la fabricación de turrón y derivados, ofreciendo hasta 150 productos diferentes en más de 70 países y con una plantilla que supera los 700 trabajadores.

Con casi 100 años de historia, Delaviuda se compone de tres empresas: Delaviuda Alimentación, SA, Almendralia Ibérica, SLU y Artenay, Bars SAS. Cada una de ellas se ha especializado en una actividad determinada, como es la elaboración de mazapanes o turrones, la plantación y la explotación de almendros y la producción de barritas, respectivamente.

Requerimientos a tener en cuenta

A lo largo de la última década, Delaviuda ha experimentado un enorme crecimiento que la ha llevado a tener que mejorar la capacidad de almacenaje de sus instalaciones y la agilidad en la preparación de los pedidos.

Para resolver esta necesidad, Delaviuda se planteó la construcción de un almacén en el que centralizar todas las actividades logísticas de la empresa y que sea capaz de almacenar más de 20.000 palets. Además, y debido a que la gran mayoría de los envíos no son de palets completos, la instalación también debe contemplar una zona para la preparación de pedidos.

Para llevar a cabo este importante proyecto, Delaviuda ha confiado en Mecalux, que ha automatizado los procesos de almacenaje, desde los puestos de entrada hasta los puestos de salida, teniendo en cuenta un posible crecimiento en un periodo de tiempo relativamente corto.

Un almacén automático como solución

Con el fin de sacar el máximo partido a una superficie que no es excesivamente amplia, se ha optado por construir un almacén automático de 42 m de altura, anexo a un edificio destinado a zona común para entradas, salidas y picking.

Para agilizar y mejorar el flujo de mercancía, se ha instalado un completo circuito de transportadores controlado gracias al sistema de gestión de almacenes Easy WMS de Mecalux.

Además, se ha previsto la posibilidad de duplicar en el futuro la capacidad de almacenaje de un modo muy sencillo y sin tener que interrumpir la actividad de Delaviuda.

El nuevo almacén ha aportado a la compañía una serie de ventajas, entre las que destacan la reducción de los costes logísticos, la mejora de los servicios en plazo y cantidades, la agilidad en la preparación de pedidos, la reducción de errores de preparación, la disminución de los niveles de stock y el ahorro energético. El almacén está formado por:

- Almacén principal automático

- Circuito de transporte

- Almacén para picking

- Almacén de materia prima

- Almacén de embalaje

- Recepción, expedición y precargas

Almacén automático: características

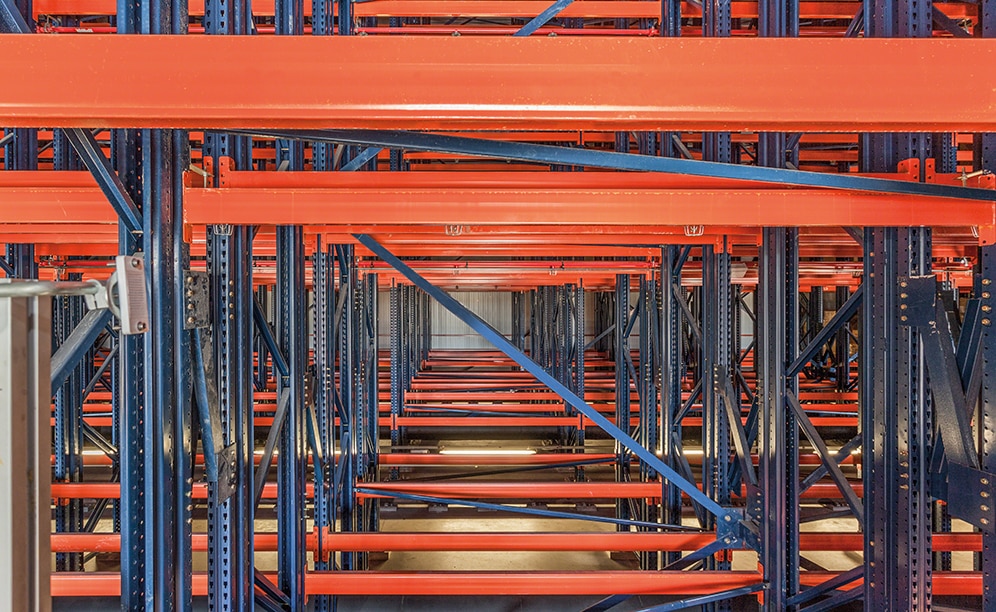

Está constituido por tres pasillos de almacenaje con estanterías de doble fondo colocadas en ambos lados. Por cada pasillo circula un transelevador que ejecuta los movimientos de los palets desde las posiciones de cabecera hasta la ubicación correspondiente.

Las estanterías poseen 21 niveles de carga, cuatro de ellos para palets de 1,9 m de altura y el resto para palets de 1,35 m. Cada nivel y un máximo de 2.100 kg.

Al ser un edificio tan alto, las fuerzas horizontales transversales, principalmente las del viento, son absorbidas por un número reducido de puntales. Este hecho ha obligado a realizar una fabricación especial con el objetivo de que los puntales sean capaces de soportar además del viento, el peso de los palets, su propio peso, la nieve y las fuerzas que transmiten los transelevadores.

Los transelevadores, que son de construcción monocolumna, deben soportar también las cargas dinámicas que se transmiten en situaciones límite, tal y como indican las normas correspondientes.

Se han colocado tubos de refrigeración en la parte superior de las estanterías, sin que suponga una pérdida de espacio y permitiendo una correcta circulación del aire por todo el edificio, con la finalidad de mantener una temperatura determinada e impedir que la mercancía se deteriore.

También se han instalado entre las estanterías los tubos y rociadores del sistema contraincendios, haciéndolos coincidir con los largueros para evitar la pérdida de espacio y conseguir un correcto rociado de los palets almacenados en caso de incendio.

Los dos transportadores principales del almacén, situados en el extremo opuesto del lado que coincide con la zona de muelles y el área de picking, están dentro de un edificio anexo de poca altura que comunica con el almacén central.

Entrada de la mercancía

Una parte de la mercancía que entra del exterior tiene como destino el almacén de materia prima. La recepción se produce a través de un circuito de transportadores, que incluye el puesto de inspección, y un elevador que salva el desnivel existente entre las dos zonas.

Los palets con destino al almacén principal entran por un circuito que recorre el lateral y la parte posterior del edificio central, para acabar comunicándose con la cabecera del almacén principal. Al ser un circuito tan largo, necesario por la distribución de las zonas y la operativa que se realiza, ofrece la posibilidad de tener un gran número de palets de acúmulo, que permitirían seguir operando en el caso de que se produjera una incidencia en el sistema.

Los dos puntos de entrada y de inicio de ambos circuitos de transporte coinciden en una misma zona. En el circuito destinado a las entradas al almacén se han dispuesto otros elementos que aseguran el óptimo funcionamiento de la instalación, como una enfardadora, una etiquetadora, el control de entradas, el puesto de inspección automático y el puesto de rechazos.

Salida de la mercancía

Las salidas que se realizan desde el almacén principal pueden ir directamente a expediciones (zona de muelles) o al almacén de picking. Todo el circuito de salidas forma una “U” que recorre la parte posterior del edificio central.

Se han habilitado tres salidas simples al almacén de picking y dos con acúmulo para los palets con destino a expediciones. Estas últimas están adaptadas para poder coger los palets tanto por el lado estrecho como por el lado más ancho.

Zona de muelles

El área, ubicada delante del almacén de picking y la zona de enfardado de los pedidos preparados, cuenta con siete muelles completamente acondicionados con el propósito de evitar cambios bruscos de temperatura y corrientes de aire entre el exterior y el almacén central.

Los pedidos, colocados en el suelo y apilados entre sí para optimizar la altura del vehículo de transporte, se acumulan en las precargas. Los operarios, mediante el manejo de transpalets eléctricos, se encargan de efectuar la carga en los camiones.

Funciones de picking

El picking de los productos de media y alta rotación se realiza en los niveles inferiores de las estanterías, mientras que en el segundo nivel se han dispuesto los productos de poco consumo. La reserva paletizada se ha ubicado en los niveles superiores.

El operario que efectúa el picking utiliza transpalets eléctricos con elevación (apiladores) que le permiten elevar el palet hasta la altura ergonómica más apropiada. Este equipo de manutención también ofrece la posibilidad de mover los palets de los niveles superiores y apilar los pedidos preparados ya paletizados que tienen poca altura.

Los pedidos preparados en el almacén de picking deben pasar por la enfardadora antes de ser trasladados a las precargas.

Almacén de materias primas

Se trata de una cámara refrigerada donde se almacenan básicamente productos a granel, en su mayoría en sacos tipo big bag y que, a su vez, están colocados sobre palets. El sistema de almacenaje empleado es el de paletización convencional, con acceso directo a cualquier palet. Este sistema es ideal para mantener una correcta rotación del producto con ayuda del programa de gestión de almacenes Easy WMS de Mecalux.

La mercancía llega a este almacén a través del circuito de transporte automático formado por transportadores de rodillos y cadenas. Junto a este almacén, separada por una pared porque no necesita estar refrigerada, se encuentra la zona asignada a embalajes y etiquetas.

Sistema de gestión de almacenes Easy WMS

Con el sistema de gestión de almacenes (SGA) de Mecalux se controlan todas las operaciones pertinentes a los distintos almacenes que componen este centro logístico. Entre todas las funciones, destacan:

- Recepción de la mercancía.

- Etiquetado.

- Ubicación en los distintos almacenes dependiendo del producto y de los parámetros previamente programados.

- Gestión del mapa de los almacenes y del stock en tiempo real.

- Control de las salidas, tanto con destino a producción como picking o expediciones, manteniendo los criterios parametrizados.

- Gestión de todos los procesos relacionados con el picking.

- Preparación de las rutas de envío a clientes.

- Generación de informes.

Todas las acciones realizadas por los operarios se gestionan a través de los terminales informáticos individuales que forman parte del sistema por conexión remota mediante radiofrecuencia. Además, Easy WMS, con apoyo del programa de control Galileo de Mecalux, controla mediante reglas y rutas ya programadas todos los movimientos automáticos que hacen los distintos equipos mecánicos de la instalación, como son los transelevadores, transportadores, elevadores, enfardadoras, puestos de control, etc.

Easy WMS está conectado permanentemente con el ERP SAP del cliente intercambiando la información precisa en todos los procesos que se efectúan en el centro logístico.

El sistema contraincendios

El almacén de Delaviuda cumple con la normativa local de protección contraincendios gracias a un sofisticado e eficiente sistema de detección y extinción del fuego equipado con detectores de humo y otros dispositivos de control.

Los rociadores automáticos, o fire sprinklers, se colocan estratégicamente en el interior de las estanterías con el fin de quedar protegidos de posibles impactos ocasionales y de ofrecer un correcto rociado de los palets.

Un almacén autoportante de gran altura

La principal característica de un almacén autoportante es que no hay pilares o columnas que soporten el edificio, sino que la estructura del edificio está formada por las propias estanterías y que la cubierta exterior se apoya y se fija a ellas.

Para el cálculo estructural de un almacén autoportante se tienen en cuenta el propio peso, el de la mercancía almacenada, las fuerzas del viento –tanto a presión como a succión en base a la zona donde se construye–, el peso de la nieve según las normativas, los empujes de los transelevadores y, ya por último, la sismicidad correspondiente al territorio en el que está ubicado.

Beneficios para Delaviuda

- Alta capacidad de almacenaje: el almacén de Delaviuda admite almacenar más de 22.100 palets en una superficie de 2.290 m².

- Ahorro en costes: la automatización del almacén, así como de las entradas y salidas de la mercancía, han permitido a Delaviuda ganar en eficiencia y reducir costes de personal y logísticos.

- Aumento de la productividad: el específico diseño del almacén y la automatización de los principales procesos posibilitan la preparación de los pedidos en el menor tiempo posible.

- Control del almacén: gracias al sistema de gestión de almacenes Easy WMS, Delaviuda controla desde la recepción, el almacenaje y la expedición de la mercancía hasta las operativas de picking.

| Almacén autoportante automático de Delaviuda, Toledo | |

|---|---|

| Capacidad de almacenaje: | 22.152 palets |

| Dimensiones del palet: | 800 x 1.200 mm |

| Peso máximo por palet: | 700 kg |

| Altura del almacén: | 42 m |

| Longitud del almacén: | 101 m |

| Anchura del almacén: | 22,7 m |

| Número de pasillos de almacenaje: | 3 |

| Número de transelevadores: | 3 |

| Tipo de transelevadores: | monocolumna |

| Niveles de carga: | 21 |

| Sistema de extracción: | doble profundidad |

Galería

El almacén de Delaviuda, con 101 m de longitud y 42 m de alto, tiene una capacidad de almacenaje de más de 22.100 palets

Consulte con un experto